Engenharia de Precisão

Domínio total do ciclo produtivo.

Na LEUK, a engenharia não é apenas uma etapa; é o núcleo da nossa operação. Verticalizámos todo o processo industrial para garantir que cada fotão é controlado. Desde a modelação CAD inicial até ao encapsulamento IP68, operamos um parque de máquinas de última geração que nos permite criar soluções ‘Taylor Made’ com precisão milimétrica e prazos de execução líderes de mercado.

01 Design

A nossa unidade de engenharia utiliza software CAD/CAM avançado para transformar conceitos arquitetónicos em modelos tridimensionais funcionais. Mais do que desenhar, simulamos a integração térmica e mecânica de cada luminária antes de esta entrar em produção, garantindo a viabilidade técnica desde o primeiro esboço.

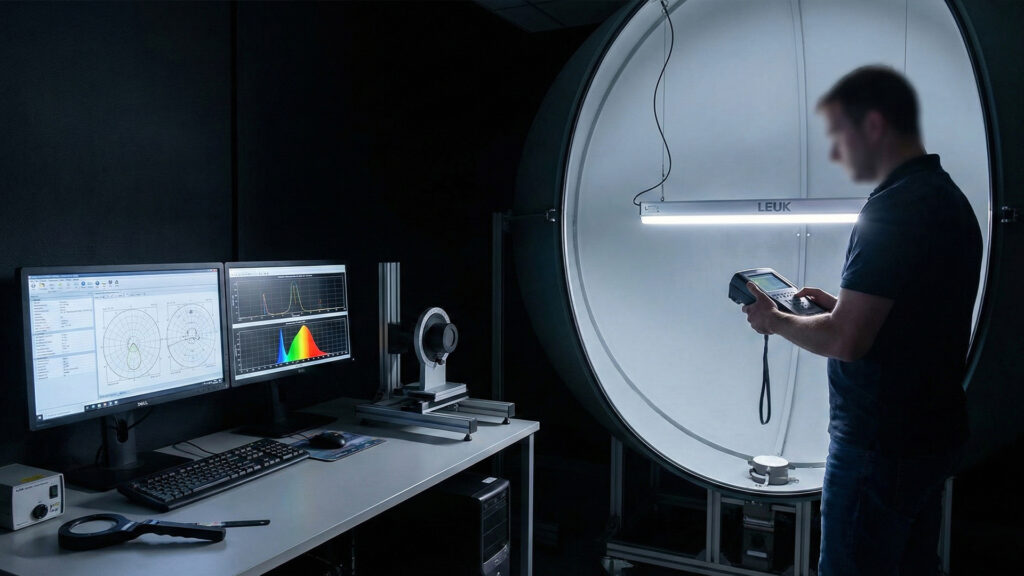

02 Validação e Estudo Luminotécnico

A luz é ciência. No nosso laboratório interno, equipado com esferas integradoras e goniofotómetros de alta precisão, validamos o fluxo luminoso, a temperatura de cor e o índice de restituição cromática (CRI). Disponibilizamos ficheiros LDT/IES validados para garantir que a simulação em projeto corresponde exatamente à realidade em obra.

03 Orçamento e Assistência ao Cliente

Desenvolvemos um sistema de orçamentação algorítmica que cruza dados de stock, tempos de produção e custos de matérias-primas em tempo real. Isto permite-nos entregar cotações precisas e competitivas para projetos complexos em tempo recorde, apoiadas por uma equipa de assistência técnica multilingue.

04 Máquina de Perfil

A precisão começa na estrutura. O nosso centro de maquinagem de perfis de alumínio opera de forma totalmente automatizada, capaz de processar barras até 6,5 metros com tolerâncias inferiores a 0,2mm. Esta precisão garante um acoplamento perfeito em sistemas de linhas contínuas e estruturas complexas.

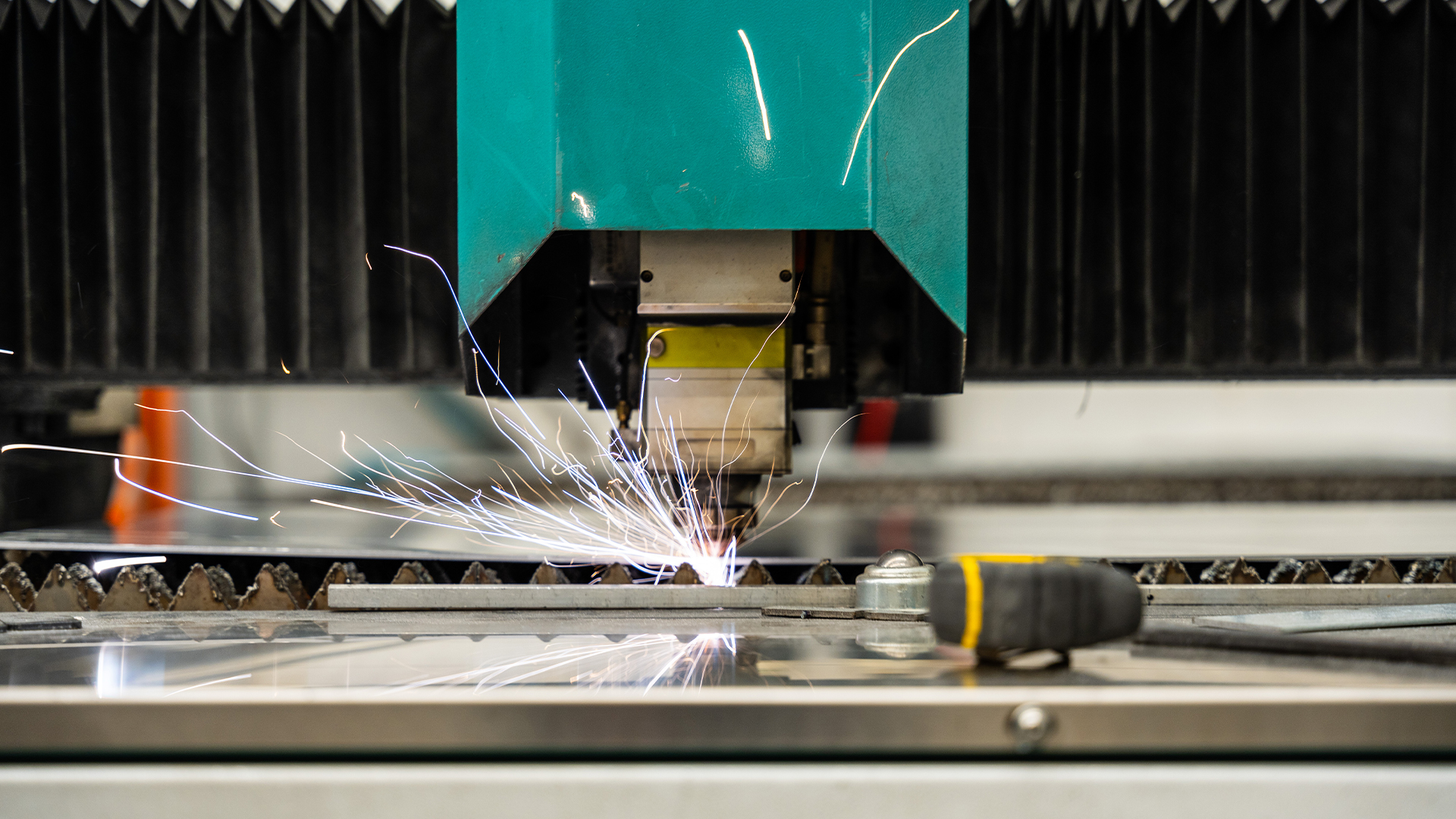

05 Corte a Laser

A flexibilidade de formas é assegurada pela nossa célula de corte a laser de fibra. Com capacidade para cortar chapa metálica até 20mm de espessura, eliminamos a necessidade de moldes externos, permitindo a produção rápida de peças personalizadas, suportes especiais e componentes estruturais robustos.

06 Quinagem de Chapa Metálica

A transformação da chapa plana em componentes tridimensionais é executada por quinadoras CNC de última geração. O controlo digital do ângulo de quinagem assegura a repetibilidade exata em grandes séries, garantindo que cada luminária mantém a geometria perfeita projetada pelos nossos engenheiros.

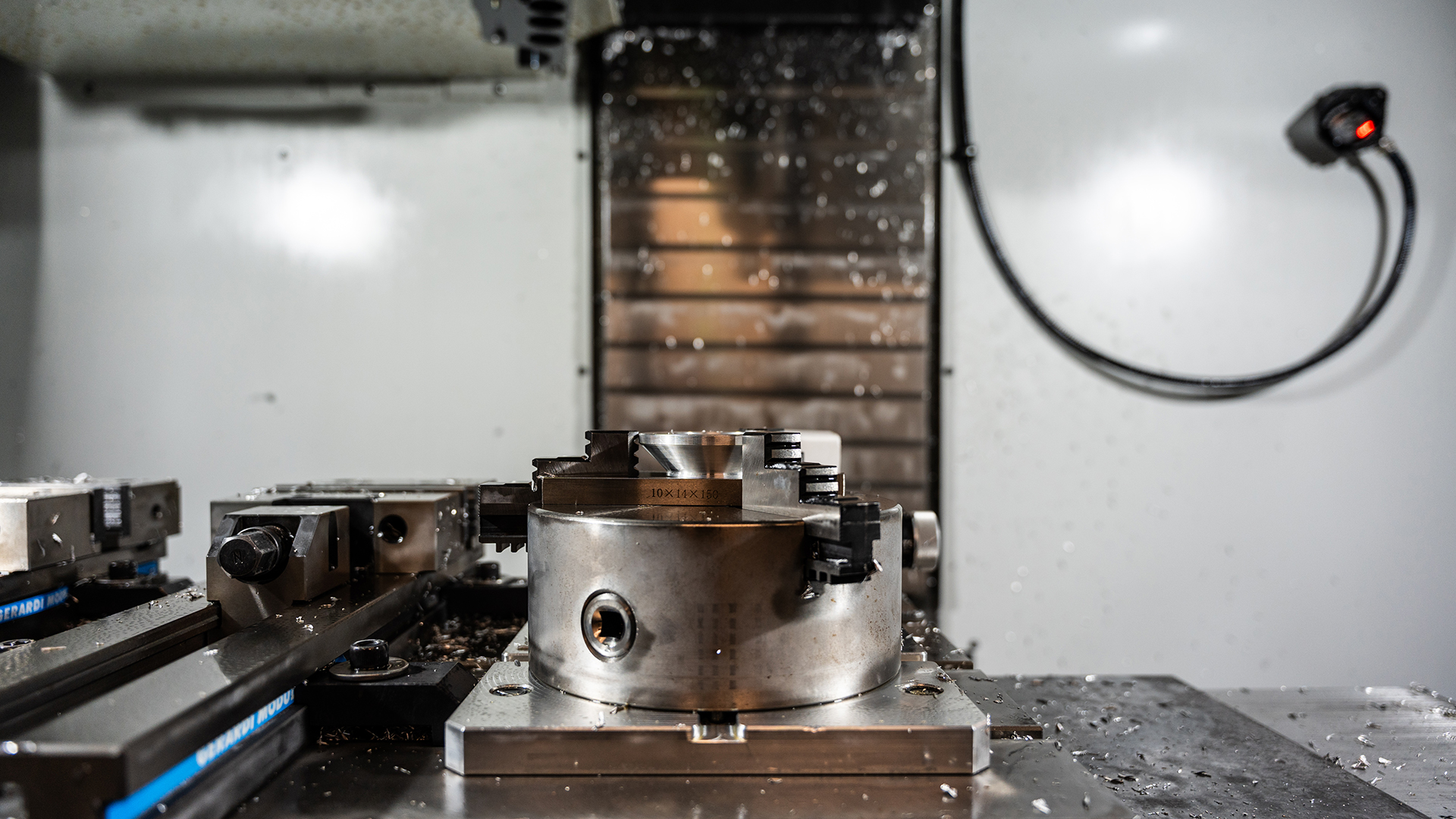

07 Fresagem

Para os detalhes mais refinados e componentes de micro-precisão (como os da gama TUBE), utilizamos centros de maquinagem CNC de 5 eixos. Esta capacidade de fresagem in-house permite-nos criar dissipadores térmicos personalizados e peças mecânicas complexas que o mercado standard não oferece.

08 IP68 Led Encapsulation

A nossa tecnologia proprietária de LED Potting (Encapsulamento) cria uma barreira hermética indestrutível. Ao envolver a eletrónica em resinas de polímero de alta transparência, conferimos grau de proteção IP68 e resistência ao impacto IK10, tornando as nossas luminárias imunes à água, poeiras, raios UV e corrosão química.

09 Lacagem

O acabamento superficial é assegurado pela nossa linha automática de pintura a pó (Powder Coating), certificada pela norma QUALICOAT. O processo inclui pré-tratamento químico do metal para máxima aderência, resultando numa superfície uniforme, resistente a riscos e com durabilidade superior em ambientes agressivos.

10 Montagem Eletrónica e QC

Na fase final, técnicos especializados integram os PCB (Printed Circuit Boards), drivers e óticas. Cada unidade montada passa por um rigoroso Controlo de Qualidade (QC), incluindo testes de isolamento elétrico e burn-in test (teste de envelhecimento) para garantir fiabilidade zero falhas.

11 Embalagem

Não usamos caixas padrão. A nossa máquina de Packaging On-Demand produz embalagens cortadas à medida exata de cada luminária, independentemente do seu comprimento ou formato. Isto minimiza o desperdício de material e garante a máxima proteção estrutural durante o transporte.

12 Envio

O nosso centro logístico gere o fluxo de expedição para vários países. Com um sistema de tracking integrado e parcerias estratégicas de transporte, asseguramos que o material chega à obra no momento certo, devidamente condicionado e pronto para instalação.

Qualidade Certificada (ISO 9001:2015)

A excelência não é um ato isolado, é um hábito validado. A nossa empresa possui certificação ISO 9001:2015, o que reflete a nossa cultura de melhoria contínua e rastreabilidade total — abrangendo desde o desenvolvimento do produto até à assistência pós-venda.

Porque controlamos integralmente o processo de produção, conseguimos monitorizar cada componente para assegurar o cumprimento das mais exigentes normas europeias de segurança e performance. Esta autonomia industrial permite-nos desenvolver produtos standard ou criar novas peças personalizadas (‘Taylor Made’) em tempo recorde.

Para suportar esta operação, dispomos de equipas comerciais e de gestão de qualidade presentes em vários países. Com conhecimento especializado, apoiamos os nossos clientes em todas as fases críticas: desde o projeto e instalação até ao serviço pós-venda, garantindo uma resposta rápida a qualquer desafio.